Могилевский государственный университет продовольствия Кафедра «Машины и аппараты пищевых производств» Контрольные работы №1,2 по курсу «Взаимозаменяемость, стандартизация и технические измерения»студента гр.ХМУЗ-001 г.Могилев шифр 000100проверил: ст.пр. Георгиевский А.Г. Могилев 2003г.Задача №1 Расчет калибров для гладких цилиндрических деталей 1. Исходные данные: 1) номинальный размер: D=d=5; 15; 4. 2) посадка H7/u7; 8/h7; H9/h9. По ГОСТ 25347-82 выписываем предельные отклонения для заданных полей допусков отверстия и вала, а также строим схему их расположения.5 H7 ( 0,012) 5 u7 ( 0,035)15 8 (-0,003) 15 h7 (-0,018)4 H9 ( 0,03) 4 h9 (-0,03) 1.3.

Название: Программа для расчета посадок и калибров; Файл: n48.doc; Дата: 18:19; Размер: 378kb. Таблица служит для расчёта размера измеряющей части калибров-скоб и калибров-пробок. Расчет исполнительных размеров гладкого калибра-скобы для детали 5. По ГОСТ 25347-82 определим.

Производим расчет калибров для отверстия D=5 Н7 ( 0,012). Определяем наибольший и наименьший предельные размеры: Dmax=D ES=5 0,012=5,012мм. Dmi =D EY=5 0=5мм. ГОСТ 24853-81 для данного квалитета и интервала размеров свыше 3 до 6 мм находим данные для определения размеров необходимых калибров: Z=0,002 мм – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия; Y=0,0015 мм – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия; H=0,0025 мм – допуск на изготовление калибров для отверстия. Строим схему расположения полей допусков калибров. По формулам определяем размеры калибров: 1) наибольший размер проходного нового калибра-пробки ПР равен: Dmi Z H/2=5 0,002 0,0025/2=5,003 мм.

2) наибольший размер непроходного калибра-пробки НЕ равен: Dmax H/2=5,012 0,0025/2=5,013 мм. 3) предельный размер изношенного калибра-пробки ПР равен: Dmi -Y=5-0,0015=4,9985 мм. Производим расчет калибров для отверстий: D=15 8 (-0,003) и u H9( 0,03), все данные заносим в табл.1 D=15 8(-0,003) Z=0,004 мм. Dmax=15 (-0,003)=14,997 мм. Dmi =15 (-0,03)=14,97 мм. Dmax ПР=14,97 0,004 0,003/2=14,9755 мм.

Р15 Музыкальные шедевры. Авторская программа и методические рекомендации. — М.: «Гном-Пресс», 1999. (Музыка для дошкольников). Программа музыкальные шедевры. May 3, 2017 - Cкачать: Парциальная программа музыкального воспитания Музыкальные шедевры О.П.Радынова.

Dmax НЕ=14,997 0,003/2=14,9985 мм. Dmax ПРизнош.=14,97-0,004=14,966 мм. D= 4 H9 ( 0,03) Z=0,006 мм. Dmax=4 0,03=4,03 мм.

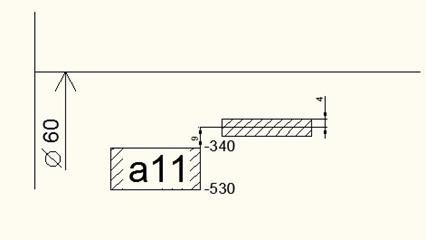

Dmi =4 0=4 мм. Dmax ПР=4 0,006 0,0025/2=4,007 мм. Dmax НЕ=4,03 0,0025/2=4,031 мм. Dmax ПРизнош.=4-0=4 мм. Табл.1 Номинальный Новые калибры-пробки Предельный размер размер отверстия изношенного калибра ПР Наибольший предельный Предельное размер отклонение ПР НЕ 5 H7 ( 0,012) 5,003 5,013 0,0025 4,9985 15 8 (-0,003) 14,97 0,003 14,966 4 H9 ( 0,03) 4,007 4,031 0,0025 4 По полученным данным вычерчиваем эскиз калибра-пробки с указанием использованных размеров, шероховатости рабочих поверхностей и маркировки. Производим расчет калибров для вала d=5 u7 ( 0,035).

Определяем наибольшие предельные размеры вала: dmax =d es=5 0,035=5,035 мм. Dmi =d ei=5 0,023=5,023 мм. По ГОСТ для данного квалитета и интервала размеров свыше 3 до 6 мы находим данные для определения размеров необходимых калибров и контркалибров: Z1=0,002 мм – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия; Y1=0,0015 мм – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия; H1=0,0025 мм – допуск на изготовление калибров для вала; Hp=0,001 мм – допуск на изготовление контрольного калибра для скобы. Строим схему расположения полей допусков калибров и контркалибров. Определяем размеры калибров: 1) наименьший размер проходного нового калибра-скобы ПР равен: dmax-Z1-H1/2=5,035-0,002-0,0025/2=5,0315 мм. 2) наименьший размер непроходного калибра-скобы НЕ равен: dmi -H1/2=5,023-0,0025/2=5,0215 мм.

3) предельный размер изношенного калибра-скобы ПР равен: dmax Y1=5,035 0,0015=5,0365 мм. Производим расчет калибров-скоб для валов: d=15 h7 (-0,018) и 4 h9(-0,03) d=15 h7 (-0,018) Z1=0,0025 мм. Hp=0,0012 мм. Dmax=15 0=15 мм. Dmi =15 (-0,018)=14,982 мм. 1)15-0,0025-0,003/2=14,996 мм. 2)14,982-0,003/2=14,9805 мм. Бланк первичного осмотра пациента.

3)15 0,002=15,002 мм.d=4 h9 (-0,03) Z1=0,006 мм. Hp=0,0015 мм.

Dmax=4 0=4 мм. Dmi =4 (-0,03)=3,97 мм. 1)4-0,006-0,004/2=3,992 мм. 2)3,97-0,004/2=3,968 мм.

Номинальный Новые калибры-скобы Предельный размер вала размер изношенного калибра ПР Наименьший предельный Предельное размер отклонение ПР НЕ 5 u7 ( 0,035) 5,0315 5,0215 0,0025 5,0365 15 h7 (-0,018) 15 14,982 0,003 4 h9 (-0,03) 4 3,97 0,004 Определяем размеры контркалибров: d=5 u7 1) наибольший размер гладкой контрольной пробки для проходного калибра скобы К-ПР равен: dmax-Z1 Hр/2=5,035-0,002 0,001/2=5,0335 мм. 2) наибольший размер гладкой контрольной пробки для непроходного калибра скобы К-НЕ равен: dmi Hр/2=5,023 0,001/2=5,0235 мм. 3) наибольший размер гладкой контрольной пробки для контроля износа проходного калибра скобы К-Н равен: dmax Y Н/2=5,035 0,0015 0,0025/2=5,0375 мм. Для d=15 h7 1)15-0,0025 0,0012/2=14,998 мм.

2)14,982 0,0012/2=14,9825 мм. 3)15 0,002 0,003/2=15,0035мм. Для d=4 h9 1)4-0,006 0,0015/2=3,9945 мм. 2)3,97 0,0015/2=3,9705 мм. 3)4 0 0,004/2=4,002 мм. Номинальный Наибольший предельный размер Предельное размер вала отклонение К-ПР К-НЕ К-Н 5 u7 ( 0,035) 5,0335 5,0235 5,0375 0,001 15 h7 (-0,018) 14,9 15,0035 0,0012 4 h9 (-0,03) 3,9945 3,9705 4,002 0,0015 Задача №2 Расчет и выбор посадок деталей под подшипники каченияИсходные данные: 1) номер подшипника – 403; 2) класс точности – 0; 3) радиальная нагрузка, кН – 8; 4) характер нагрузки – нагрузка спокойная; 5) материал корпуса – стальной, разъемный; 6) вращается вал. По ГОСТ 8338-75 определяем размеры подшипника №403: d=17мм, D=62мм, B=17мм, r=2,0мм.

Определяем вид нагружения колец подшипника: а) наружное кольцо – нагружение местное; б) внутреннее кольцо – нагружение циркуляционное. Посадку местного нагруженного наружного кольца подшипника в корпус определяем по табл. 4.89 стр.285. При спокойной нагрузке, номинальном диаметре до 80 мм пристальном разъемном корпусе принимаем поле допуска Н7. Посадку циркуляционно нагруженного внутреннего кольца подшипника определяем по PR –интенсивности радиальной нагрузки по посадочной поверхности согласно формуле 4.25 стр. 283 PR=R/b K F FA, где R – радиальная реакция опоры на подшипник; R = 8 кН; b – рабочая ширина посадочного места; b=B-2 r=17-2 2=13 мм; B – ширина подшипника; r- радиус закругления; K – динамический коэффициент посадки; K =1 F – коэффициент, учитывающий ослабление посадочного натяга при полом вале; при сплошном вале F=1 FA – коэффициент неравномерности распределения нагрузки между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки А, для нашего случая А=0; FA=1 тогда PR=8000/13 1 1 1=615 Н/мм.

По табл.4.92 стр 287 заданным условиям для вала соответствует поле допуска k6. 4.82 стр 273 выписываем предельные отклонения для внутреннего кольца подшипника: ( 17(-0,008); ES=0 мм; EJ=0,008 мм. По ГОСТ для поля допуска k6 вала выписываем предельные отклонения: ( 17 k6 (-0,001); es= 0,012 мм; ei= 0,001 мм.

Строим схему расположния полей допусков для соединения: внутреннее кольцо подшипника – вал. 4.83 стр 276 выписываем предельные отклонения для наружного кольца подшипника: ( 62(-0,011); es=0,000 мм; ei=-0,011 мм. По ГОСТ выписываем предельные отклонения для поля допуска Н7 отверстия корпуса подшипника ( 62 Н7( 0,030), ES=0,030 мм, EJ=0,000 мм.

Строим схему расположения полей допусков для соединения: корпус – наружное кольцо подшипника. 4.95 стр 296 определяем шероховатость посадочных поверхностей: вала – RQ=1,25 мкм; отверстия корпуса – RQ=1,25 мкм; заплечиков вала – RQ=2,50 мкм. Отклонение формы посадочных поверхностей под подшипники: 1) допуск цилиндричности – четверть допуска на диаметр посадочной поверхности: вал – не более 0,003 мм; отверстие – не более 0,0075 мм; 2) допуск овальности и конусообразности: вал – не более 0,003 мм; отверстие – не более 0,0075 мм. Выполняем сборочный и деталировачные чертежи. Определяем усилие, потребное для заприсовки подшипника на вал по формуле Рзапр=10 max fk fe, max – наибольший натяг; max=20 мкм; fk – фактор сопротивления, зависящий от коэффициента трения, fk=4; fe=B1-d/d0=17 1-17/28,25=16,4 d – диаметр внутреннего кольца, d=17 мм.; B – ширина кольца, B=17 мм.; d0 – приведенный наружный диаметр внутреннего кольца, d0= d (D-d)/4=17 (62-17)/4=28,25 мм. Тогда Рзапр=10 20 4 16,4=13120 кг. Задача №1 Расчет допусков на резьбу и резьбовые калибры Дано: резьба М30 7Н/8g Основные размеры резьбы (СТ СЭБ 182-75): - шаг резьбы: Р=3,5 мм; - номинальный наружнй диаметр: d=D=30,000 мм; - номинальный средний диаметр: d2=D2=27,727 мм; - номинальный внутренний диаметр: d1=D1=26,211мм; Определяем предельные отклонения диаметров резьбы (в мкм) Болт: es – верхнее отклонение для d, d1, d2, - 53; eid – нижнее отклонение для d - 723; eid2 – нижнее отклонение для d2 - 388.

Программа Для Обновления Windows 10

Гайка: ESD2 – верхнее отклонение для D2 355; ESD1 – верхнее отклонение для D1 710. Подсчитываем предельные размеры болта и гайки. Болт, мм Гайка, мм dmax=30-0,053=29,947 Dmax – не нормируется dmi =30-0,723=29,277 Dmi =30 d2max=27,727-0,053=27,674 D2max=27,727 0,355=28,082 d2mi =27,727-0,388=27,339 D2mi =27,727 d1max=26,211-0,053=26,158 D1max=26,211 0,710=26,921 d1mi – не нормируется D1mi =26,211 Допуск среднего диаметра. D2=D2max-D2mi =28,082-27,727=0,355 мм; d2=d2max-d2mi =27,674-27,339=0,335 мм; Для контроля наружной резьбы принимаем по ГОСТ 24997-81 (СТ СЭБ 2647-80) калибр-кольцо резьбовой проходной нерегулируемый ПР (1) и калибр-кольцо резьбовой непроходной нерегулируемый НЕ (11). Резьбу калибр-кольца ПР (1) контролируют калибр-пробкой резьбовым контрольным проходным КПР-ПР (2) и калибр-пробкой резьбовым контрольным непроходным КПР-НЕ (3), а резьбу калибр-кольца НЕ (11) контролируют калибр- пробками резьбовыми контрольными проходными КНЕ-ПР (12) и непроходными КНЕ- НЕ (13).

На дополнительную подготовку наводчиков ИПТАП было выделено, помимо практических, также до 16 боевых бронебойных снарядов. Силами учебных подразделений из трофейных средних танков изготавливали макеты «Тигров», наваривая им на лобовую часть корпуса и башни дополнительные бронелисты. Многие наводчики, упражняясь в стрельбе по движущимся макетам (макеты буксировались на длинных тросах за артиллерийскими тягачами или танками), достигли высочайшего мастерства, умудряясь попасть из 45-мм, или 76-мм пушки по стволу орудия, командирской башенке или в смотровой прибор механика-водителя танка, движущегося со скоростью 1015Pкм/ч (именно такой была реальная скорость движения танка в бою). Прошли обязательное обучение ведению огня по движущимся мишеням также расчёты гаубиц и пушек крупного калибра (122152 мм).

Программа Для Расчета Резьбовых Калибров

Инженерное обеспечение рубежей обороны К началу июля 1943Pг. Курский выступ обороняла следующая группировка советских войск.

Правый фас выступа протяженностью 308Pкм занимали войска Центрального фронта (командующий фронтомP К.PРокоссовский) 1.

Программа Для Рисования

Расчёт исполнительных размеров гладких калибров.